درس هایی از مرسدس بنز - قسمت دوم

به نام خدا

در قسمت قبل ابتدا مقدمه ای درباره دو شرکت بنز و کرایسلر ارائه دادم و سپس رویکرد و ساختار و همچنین زمینه تحقیق را شرح دادم .

پس از آن شرایط دو شرکت دایملر بنز و کرایسلر را قبل از ادغام بررسی کردم. در این قسمت شرایط دو شرکت پس از ادغام و مدل سیستم تولید مشترک دو شرکت را شرح می دهم.

مدل عملیاتی دایملر کرایسلر

همانطور که می دانید، یکی از راههای کسب تکنولوژی ، ادغام شرکت هاست. از این طریق دو شرکت ادغام شده می توانند از تکنولوژی یکدیگر مطلع شده و حتی از تکنولوژی یکدیگر استفاده کنند . بنز و کرایسلر نیز از این قاعده سود بردند. البته با توجه به زمینه فکری که نسبت به خودروهای بنز در ذهن ما وجود دارد، مثل خودروهای لوکس و بسیار باکیفیت و پرقدرت بنز خصوصا سری AMG ، این فکر به ذهن خطور می کند که قطعا کرایسلر از این ادغام از نظر دستیابی به تکنولوژی تولید سود بسیاری کسب کرده است ، اما واقعیت چیز دیگریست ! دایملر هیچ سیستم تولید مدون و منظمی برای کار نداشت درحالیکه کرایسلر با الگوبرداری از تویوتا یک سیستم استاندارد و قوی برای تولید خود طراحی کرده بود ، از طرفی مدیران دایملر نیز علاقه چندانی به تغییر وضعیت نداشتند ، درواقع باید گفت تا حدودی غرور آلمانی بودن مانع این کار می شد . شاید اگر این ادغام صورت نمی گرفت ، دایملر با مشکلات گسترده ای مواجه می شد.ممکن است این سخن برای شما کمی عجیب به نظر برسد اما در ادامه به قسمت هایی می رسیم که این مساله برای شما نیز روشن خواهد شد.

به محض اعلام خبر ادغام دایملر و کرایسلر در ماه می سال ۱۹۹۸ ، در هر شرکت دو واحد پروژه به منظور پشتیبانی از یکپارچگی دو سازمان ایجاد شدند . این دو تیم که با نام تیم های "یکپارچه سازی پسا ادغام " شناخته می شوند ، شامل دوازده هماهنگ کننده اصلی بودند که مسئولیت گردهم آوری 29 تیم حل مساله که شامل 69 تیم کاری میشدند را برعهده داشتند . در مجموع 98 تیم پروژه روی 98 موضوع مختلف برای هماهنگ کردن دو ابر شرکت دایملر و کرایسلر از نظر استراتژی ، سیستم تولید ، فروش و بازاریابی و ... شروع به کار کردند . هدف این تیم ها شناسائی هم افزایی های ناشی از ادغام چه از نظر کمی و چه کیفی بود.

تیم "یکپارچه سازی پسا ادغام" که از این به بعد با عنوان "PMI-team" معرفی می شود ، به پنج دسته اصلی هر کدام از نظر چند عملکرد متفاوت تقسیم شدند و مسئولیت داشتند روی پنج زیر سیستم مطالعات و بررسی های لازم را انجام دهند :

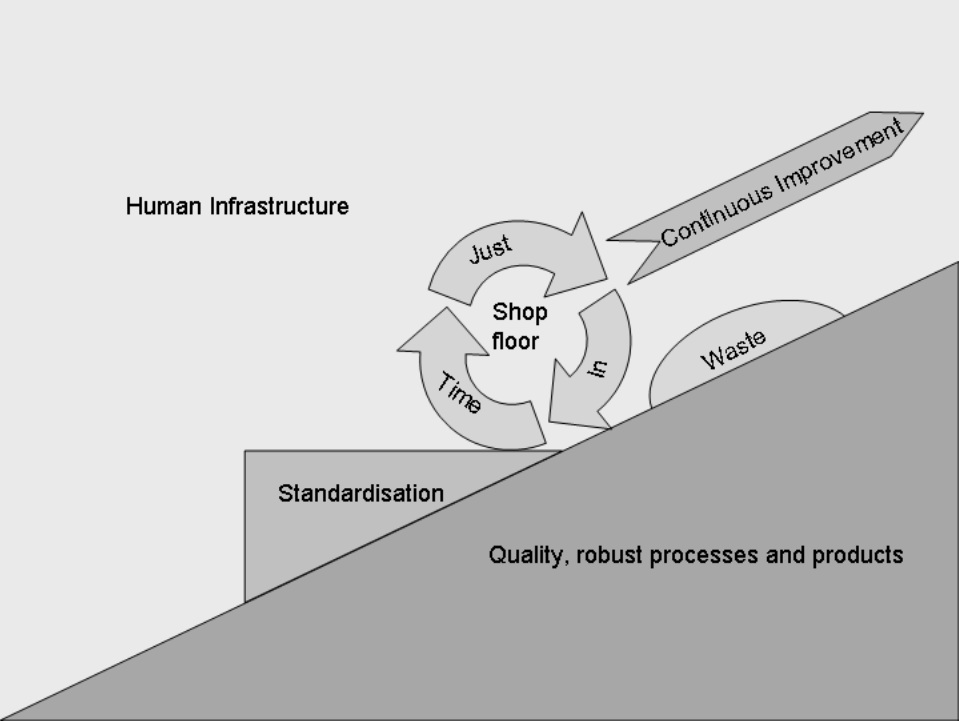

"زیرساخت های انسانی" ، "تمرکز کیفیت و محصولات و فرآیندهای محکم (پایدار ، قوی)" ، "استانداردسازی"، "به هنگام سازی" و "بهبود مستمر " .

هر تیم گروهی از کارشناسان دپارتمان های "مدیریت تغییر" ، "لجستیک" ، " منابع انسانی" ، " برنامه ریزی" ، "سیاست کار" و "گروه بهبود مستمر کرایسلر" را به خدمت گرفت.

در اینجا گفتن این مورد ضروری است که عملا هدایت این تیم پروژه و تعیین اهداف و زیرسیستم های فوق برعهده کرایسلر قرار داشت زیرا آنها پیش از این تجربه موفقی را با اجرای C.O.S پشت سرگذاشته بودند ، درحالیکه دایملر هیچ سیستم عملیاتی استانداردی برای خود طراحی نکرده بود و از این بابت در تنگنا قرار گرفته بود. زیر سیستم های فوق نیز از عناصر اصلی مدل عملیاتی کرایسلر اقتباس شده بود .

هدف نهایی PMI-team شناسایی و شرح یک سیستم تولید مشترک برای شرکت جدید دایمرکرایسلر بود.

هر دو تولید کننده چهار هدف مشترک را برای سیستم تولید در نظر گرفتند : "تضمین کیفیت" ، "دریافت"،"هزینه" و "ذهنیت/انگیزش". در ابتدا نام این سیستم مشترک " مدل عملیاتی دایملرکرایسلر (DCOM)" بود اما پس از مدتی آن را به "سیستم تولید دایملرکرایسلر (DCPS)" تغییر دادند.

در تعیین زیر سیستم های DCPS یک مشکل وجود داشت . واقعیت این است که سیستم عملیاتی کرایسلر برمبنای سیستم تولید تویوتا مدلسازی به عنوان یک روش شناخته شده ، مدلسازی شده بود . مشکل این بود که برای تمام اتحادیه ها و صنعتگران و تولید کنندگان آلمان ، سیستم تولید تویوتا مثل پارچه قرمزی بود که در مقابل یک گاو وحشی حرکت می دهند ! البته آنها استدلال هایی برای این طرز برخورد نیز داشتند که از جمله کلیدی ترین آنها این بود که سیستم تولید تویوتا باعث کاهش چرخه های کاری و تکراری شدن بیش از حد کار شده بود و این مساله از نظر روحی و جسمی به کارگران فشار وارد می کرد . در واقع آنها عقیده داشتند ، که TPS به نوعی احیای تیلوریسم است .

به هرحال ، پس از تعیین پنج زیرسیستم فوق PMI-team، یک سری مطالعات الگوبرداری را با هدف جمع آوری ، ارزیابی و انتخاب بهترین استانداردهای عملی برای اجرای زیرسیستم ها و رسمی سازی DCPS آغاز نمود . مشکل بزرگی که در این زمینه وجود داشت محدودیت زمانی بود . این تیم باید 18 کارخانه دایملر و کرایسلر در سراسر جهان را در شش هفته بررسی و پس از ارزیابی نتایج را به هیئت مدیره اعلام می کرد . به عنوان مثال درباره چگونگی تولید سیستم انتقال قدرت در خودروهای سواری ، باید تمام روش ها را بررسی کند و بهترین آنرا برای استفاده مشترک ،انتخاب کند . همینطور برای تمام زیرسیستم های فوق . به هرحال این عمل انجام شد و نویسنده کتاب آنرا به یک ماراتن تشبیه کرده است!

بررسی 18 کارخانه این دو شرکت در 37 کشور مختلف و با برندهایی همچون بنز ، کرایسلر ، داج ، جیپ ، سترا ، اوریون و..... با بیش از 372000 کارمند در یک زمان محدود به شش هفته ، با توجه به اهمیت موضوع چندان عاقلانه به نظر نمی رسد ، درحالیکه پیشرفت تویوتا و رسیدن به این نقطه و کامل شدن سیستم تولید آن بیش از 50 سال طول کشید ! ارائه سیستم تولید دایملرکرایسلر تنها 5 ماه زمان برد .

بالاخره پس از مطالعات الگوبرداری ، بهترین روش ها درغالب دسته های متفاوت با نام اصول عملیاتی تدوین شدند .

DCOM تشکیل شد از 3سطح ، که در سطح اول 5 زیرسیستم معرفی شده در بالا قرار گرفتند ، در سطح دوم این اصول در مجموع به 15 اصل عملیاتی (Operating principles) تقسیم شده و این اصول در سطح سوم خود شامل 83 ابزار اجرایی بودند.

با توجه به اینکه سیستم تولید مرسدس بنز که در قسمت های بعد به آن خواهیم پرداخت ، شباهت زیادی به این مدل عملیاتی دارد ، از توضیح بیشتر درباره این اصول و ابزارها صرف نظر می کنم . اما مدل عملیاتی دایملر کرایسلر به شکل زیر تعریف شد :

طبق نمودار ، کارگاه ها باید با سیستم به هنگام اداره شوند ، از طریق استانداردسازی پیشرفت ها و بهبودهای فرآیند و محصولات حفظ خواهند شد (درباره استانداردسازی در مجموعه فرهنگ تویوتا به طور کامل صحبت شد) . از طریق ، بهبود مستمر کارگاه (شرکت) می تواند در مسیر رسیدن به اهداف خود رو به جلو حرکت کند و برای اینکه بهبود مستمر به خوبی انجام شود حذف اتلاف از سیستم امری ضروری است . مسیری که شرکت در آن باید رو به جلو حرکت کند عبارت است از "کیفیت ، فرآیندها و محصولات محکم (مقاوم ، پایدار) و هدفی که سیستم بدنبال رسیدن به آن است توسط "زیرساخت انسانی " معرفی شده به این معنی که سازمان باید در این زمینه به سطح بالاتری دست یابد .ضمن اینکه به همراه حرکت رو به جلو یا بالای سازمان ، استانداردها نیز باید ارتقا یابند تا مانع از افت سازمان گردند. یعنی هر پیشرفتی که در سازمان حاصل شد سریعا به یک استاندارد در کل سازمان تبدیل گردد تا همه از آن استفاده کند .

برخلاف سیستم تولید پیچیده و کامل تویوتا ، این سیستم به طور دقیق و کامل ارتباط بین زیرسیستم ها و اصول عملیاتی را شرح نمی دهد و هدف سیستم را به طور کلی به این شکل تعریف می کند :

"برای دستیابی شرکت به موفقیت در اقتصاد جهانی ، باید به طور مداوم کیفیت را هم در فرآیندها و هم در محصولات ارتقاء دهیم و برای فعال کردن بهبود مستمر باید اتلاف از سیستم حذف شود."

چهار ماه پس از آغاز پروژه ، تیم PMI نتایج خود را در غالب هندبوک "DaimlerChysler Operating

Model" به هیئت مدیره تقدیم کرد .

تصویر فوق یک دید کلی درباره جایگاه DCOM و ارتباط آن با سیستم های تولید مرسدس بنز و کرایسلر در اختیار ما قرار می دهد. همانطور که می بینید ، DCOM به عنوان یک سقف برای سیستمها تولید دو شرکت در نظر گرفته شده ، ضمن اینکه هرکدام از شرکت ها می توانند از سیستم تولید خود برای صنایع ذیربط استفاده کنند . البته سیستم تولید مرسدس بنز پس از کامل شدن DCOM ایجاد شد.

در سطح پایین تر نام دو کارخانه تولیدی مرسدس بنز نوشته شده است . با این مفهوم که با توجه با ماهیت محصولات تولید شده در دو کارخانه ، ابزارهای سیستم تولید نیز در این دو متفاوت خواهد بود . کارخانه " Sindelfingen" یک کارخانه مونتاژ و کارخانه "Untertürkheim" ، همانطور که قبلا اشاره شد ، یک کارخانه تولید سیستم انتقال قدرت (موتور خودرو، محور و...) است.

قسمت دوم در اینجا به پایان می رسد . از قسمت بعد هدف اصلی این نوشتار یعنی تشریح سیستم تولید مرسدس بنز را آغاز خواهم کرد . قسمت های آینده را از دست ندهید.